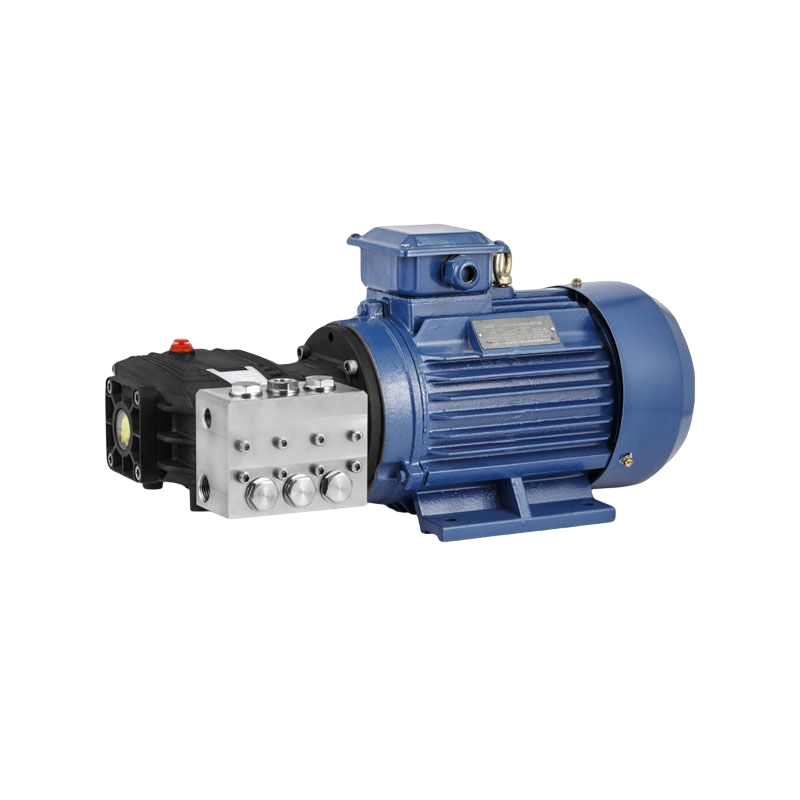

En el mundo en constante evolución del manejo de fluidos industriales, el Bomba de émbolo de alta presión se ha convertido en un componente vital en sectores como petróleo y gas, minería, procesamiento de alimentos y sistemas de limpieza de alta presión. Estas bombas están valoradas por su capacidad para ofrecer resultados consistentes y de alto rendimiento en condiciones exigentes. Sin embargo, para garantizar la seguridad, la eficiencia y la longevidad, los profesionales de la industria están poniendo un mayor énfasis en un aspecto crítico: las precauciones de mantenimiento.

La bomba del émbolo de alta presión opera bajo presión intensa y estrés mecánico, lo que la hace vulnerable a la degradación del rendimiento si no se mantiene adecuadamente. Para minimizar el tiempo de inactividad no planificado y evitar reparaciones costosas, las empresas están adoptando protocolos más estrictos y sistemas de monitoreo avanzados destinados a mantener la salud de estas bombas a lo largo de su ciclo de vida.

Una de las precauciones de mantenimiento importantes implica una inspección regular de los plumadores y los sellos. En una bomba del émbolo de alta presión, el émbolo es responsable de crear la fuerza necesaria para mover el fluido. Con el tiempo, los plungers pueden desarrollar el desgaste de la superficie o la puntuación debido al contacto con partículas abrasivas. Si se deja sin control, esto puede sellar falla o fuga interna, lo que afecta el rendimiento general. La inspección de rutina y el reemplazo oportuno de los plumadores usados es esencial para evitar fallas más grandes del sistema.

El reemplazo del sello es otra tarea clave que debe abordarse con cuidado. Se aconseja a los operadores que nunca reutilicen sellos viejos al volver a montar una bomba de émbolo de alta presión, ya que incluso las distorsiones ligeras pueden comprometer la integridad del sellado. Lubricando nuevos sellos durante la instalación también ayuda a reducir la fricción y extender la vida útil.

El control de la temperatura es otra área de preocupación. Una bomba del émbolo de alta presión genera calor durante la operación y ejecuta la bomba sin una lata de enfriamiento adecuada para daños térmicos. Muchos fabricantes recomiendan mantener los niveles apropiados de refrigerante y monitorear la temperatura de la bomba durante el uso para evitar el sobrecalentamiento. En los sistemas de circuito cerrado, la falla para regular la temperatura también puede afectar la viscosidad del fluido y la velocidad de flujo, causando tensión adicional en los componentes internos.

Los expertos de la industria advierten contra la carrera en seco, uno de los errores operativos dañinos. Una bomba de émbolo de alta presión siempre debe estar preparada con fluido antes de la operación. La carrera en seco puede causar daños inmediatos a las sellos, las válvulas y los zonas, a problemas de mantenimiento significativos. Se insta a los operadores a implementar enclavamientos de seguridad o sistemas basados en sensores que apagan automáticamente la bomba si los niveles de fluido caen demasiado bajos.

La lubricación es otro aspecto de mantenimiento central que no se puede ignorar. El cárter de una bomba del émbolo de alta presión requiere aceite de alta calidad para reducir la fricción entre las partes móviles. Las verificaciones de aceite de rutina y los cambios oportunos en el aceite ayudan a prevenir el desgaste interno. También es importante monitorear el aceite para la contaminación, lo que puede indicar violaciones de sello o entrada de fluidos externos.

En entornos donde están presentes altos niveles de polvo o exposición química, se deben considerar recintos protectores para la bomba del émbolo de alta presión. Estos recintos no solo protegen la bomba de los contaminantes en el aire, sino que también reducen la probabilidad de corrosión o daño mecánico externo. Los equipos de mantenimiento ahora están siendo capacitados para evaluar los riesgos ambientales como parte de las inspecciones de bombas de rutina.

Los horarios de mantenimiento preventivo se están adoptando más ampliamente en toda la industria. En lugar de esperar síntomas como pérdida de presión o aumento de la vibración, las empresas están utilizando sensores y software de monitoreo de condiciones para predecir cuándo una bomba de émbolo de alta presión puede necesitar servicio. Este enfoque, conocido como mantenimiento predictivo, está revolucionando la gestión de la bomba y reduciendo los costos de reparación de emergencias.

Una recomendación común entre los fabricantes de bombas es usar solo piezas genuinas para reparaciones y reemplazos. Los componentes del mercado de accesorios o no verificados pueden comprometer el rendimiento de una bomba de émbolo de alta presión, especialmente cuando se trata de aplicaciones de alta presión. Los ingenieros enfatizan que incluso las desviaciones aparentemente menores en el diseño parcial pueden a los resultados catastróficos bajo altas cargas.

Finalmente, la capacitación del operador se considera una precaución fundamental en el mantenimiento de la bomba del émbolo de alta presión. Los técnicos y los operadores de máquinas deben educarse a fondo sobre cómo funciona la bomba, cómo identificar los primeros signos de desgaste y cómo seguir los procedimientos de mantenimiento específicos del fabricante. Las empresas que invierten en dicha capacitación generalmente experimentan menos desgloses y mejoran la seguridad operativa.

-2(1).png)

English

English Español

Español